دیگ بخار

دیگ بخار یک ظرف بسته است که در آن مایع (به طور کلی آب) گرم می شود. مایع لزوماً نمی جوشد. مایع گرم شده یا بخار شده برای استفاده در فرآیندهای مختلف یا کاربردهای گرمایش از

دیگ خارج می شود شامل گرمایش آب ، گرمایش مرکزی ، تولید برق مبتنی بر دیگ ، آشپزی و بهداشت.

منابع حرارتی

در نیروگاه سوخت فسیلی که از چرخه بخار برای تولید برق استفاده می کند ، منبع اصلی حرارت احتراق زغال سنگ ، نفت یا گاز طبیعی خواهد بود. در برخی موارد سوخت جانبی مانند گازهای غنی از مونوکسید کربن باتری کک می تواند برای گرم کردن دیگ بخار سوزانده شود. سوختهای زیستی مانند باگاس ، که در دسترس اقتصادی هستند ، نیز می توانند مورد استفاده قرار گیرند. در نیروگاه هسته ای ، دیگهای بخار به نام مولد بخار با حرارت تولید شده توسط شکافت هسته ای گرم می شوند. در مواردی که حجم زیادی از گاز داغ از برخی فرایندها در دسترس است ، یک بخار بازیابی حرارت یا دیگ بخار بازیابی می تواند از گرما برای تولید بخار استفاده کند ، بدون اینکه سوخت اضافی مصرف شود یا بدون آن مصرف شود. چنین پیکربندی در نیروگاه سیکل ترکیبی که از توربین گاز و دیگ بخار استفاده می شود رایج است. در همه موارد ، گازهای زائد محصول احتراق جدا از سیال کار چرخه بخار هستند ، و این سیستمها نمونه هایی از موتورهای احتراق خارجی هستند.

مواد

مخزن تحت فشار دیگ بخار معمولاً از فولاد (یا فولاد آلیاژی) یا از لحاظ تاریخی از آهن فرفورژه ساخته می شود. فولاد ضد زنگ ، به ویژه از انواع آستنیتی ، در قسمتهای خیس شده دیگهای بخار به دلیل ترک خوردگی و خوردگی ناشی از تنش استفاده نمی شود.

با این حال ، فولاد ضد زنگ فریتی اغلب در قسمتهای فوق گرم کننده که در معرض جوش قرار نمی گیرند ، استفاده می شود. آب و دیگهای گرمایش الکتریکی از جنس استنلس استیل تحت “دستورالعمل تجهیزات فشار” اروپا برای تولید بخار برای ضدعفونی کننده ها و ضدعفونی کننده ها مجاز است.

در مدلهای بخار زنده ، اغلب از مس یا برنج استفاده می شود زیرا به راحتی در دیگهای کوچک تر ساخته می شود. از نظر تاریخی ، مس اغلب به دلیل شکل پذیری بهتر و رسانایی گرمایی بیشتر برای جعبه های آتش (مخصوصاً برای لوکوموتیوهای بخار) استفاده می شد. با این حال ، در زمان های اخیر ، قیمت بالای مس اغلب این را به یک انتخاب غیر اقتصادی تبدیل می کند و به جای آن از جایگزین های ارزان تر (مانند فولاد) استفاده می شود.

برای بسیاری از “عصر بخار” ویکتوریایی ، تنها ماده ای که برای تولید دیگ بخار استفاده می شد ، بالاترین درجه آهن فرفورژه بود ، با مونتاژ با پرچ. این آهن غالباً از آهن آلات تخصصی مانند مواردی که در منطقه Cleator Moor (انگلستان) به دست می آمد ، بدلیل کیفیت بالای صفحه نورد شده ، که مخصوصاً برای کاربردهای مهم مانند دیگهای بخار فشار بالا مناسب است ، بدست می آمد. در قرن بیستم ، شیوه طراحی به سمت استفاده از فولاد ، با ساختار جوش داده شد ، که محکم تر و ارزان تر است و می تواند سریعتر و با نیروی کمتری ساخته شود.

دیگهای بخار فرفورژه بسیار کندتر از انواع فولادی امروزی دچار خوردگی می شوند و کمتر مستعد سوراخ شدن موضعی و تنش خوردگی هستند. این باعث می شود که طول عمر دیگهای فرفورژه قدیمی بیشتر از دیگهای فولادی جوش داده شده باشد.

چدن ممکن است برای مخزن گرمایش آبگرمکن های خانگی استفاده شود. اگرچه چنین بخاری هایی معمولاً در برخی کشورها “دیگ بخار” نامیده می شوند ، اما هدف آنها معمولاً تولید آب گرم است نه بخار ، بنابراین آنها با فشار کم کار می کنند و سعی می کنند از جوشیدن جلوگیری کنند. شکنندگی چدن ، آن را برای دیگهای بخار فشار قوی غیرممکن می کند.

انرژی

منبع حرارت دیگ بخار احتراق هر یک از چندین سوخت مانند چوب ، زغال سنگ ، نفت یا گاز طبیعی است. دیگهای بخار برقی از عناصر حرارتی مقاومتی یا غوطه وری استفاده می کنند. شکافت هسته ای همچنین به عنوان منبع حرارتی برای تولید بخار ، به طور مستقیم (BWR) یا در بیشتر موارد ، در مبدلهای تخصصی حرارت موسوم به “مولد بخار” (PWR) استفاده می شود. ژنراتورهای بخار بازیابی حرارت (HRSGs) از گرمای رد شده از سایر فرایندها مانند توربین گاز استفاده می کنند.

بازده دیگ بخار

دو روش برای اندازه گیری بازده دیگ بخار در کد تست عملکرد ASME (PTC) برای دیگهای بخار ASME PTC 4 و برای HRSG ASME PTC 4.4 و EN 12952-15 برای دیگهای لوله آب وجود دارد:

- روش ورودی-خروجی (روش مستقیم)

- روش کاهش حرارت (روش غیر مستقیم)

- روش ورودی-خروجی (یا روش مستقیم)

- روش مستقیم آزمایش کارایی دیگ بخار بیشتر استفاده می شود یا رایج تر است.

بازده دیگ بخار = خاموش شدن / برق در = Q × (Hg – Hf) / (q × GCV) × ۱۰۰

جایی که

- Q ، میزان جریان بخار بر کیلوگرم در ساعت

- جیوه ، آنتالپی بخار اشباع شده بر کیلوکالری بر کیلوگرم

- Hf ، آنتالپی آب خوراک بر کیلوکالری بر کیلوگرم

- q ، میزان مصرف سوخت بر کیلوگرم در ساعت

- GCV ، ارزش حرارتی ناخالص بر کیلوکالری بر کیلوگرم (به عنوان مثال ، کک حیوان خانگی ۸۲۰۰ کیلو کالری/کیلوگرم)

- روش کاهش حرارت (یا روش غیر مستقیم)

برای اندازه گیری راندمان دیگ بخار به روش غیرمستقیم ، به پارامترهای زیر نیاز است:

- تجزیه و تحلیل نهایی سوخت (H2 ، S2 ، S ، C ، محدودیت رطوبت ، محدودیت خاکستر)

- درصد O2 یا CO2 در گاز دودکش

- دمای گاز دودکش در خروجی

- دمای محیط در درجه سانتی گراد و رطوبت هوا در کیلوگرم/کیلوگرم

- GCV سوخت بر کیلوکالری بر کیلوگرم

- درصد خاکستر در سوخت قابل احتراق

- GCV خاکستر در کیلوکالری بر کیلوگرم

پیکربندی

دیگهای بخار را می توان در تنظیمات زیر طبقه بندی کرد:

دیگ دیگ یا دیگ بخار Haycock/دیگ بخار Haystack

یک “کتری” ابتدایی که در آن آتش یک ظرف آب تا حدی پر شده را از زیر گرم می کند. بویلرهای قرن هجدهم هایکاک به طور کلی حجم زیادی از بخار با فشار بسیار پایین را تولید و ذخیره می کردند ، که اغلب بیش از اتمسفر نبود. اینها می توانند چوب یا بیشتر اوقات زغال سنگ بسوزانند. بازده بسیار پایین بود.

- دیگ بخار مایع

- با یک یا دو دودکش بزرگ-نوع اولیه یا پیشرو دیگ بخار لوله آتش.

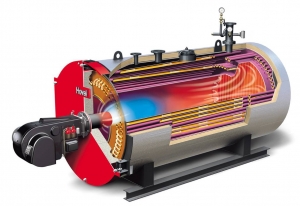

- دیگ بخار لوله آتش

در اینجا ، آب تا حدودی بشکه دیگ بخار را با حجم کمی در بالا پر می کند تا بخار (فضای بخار) را در خود جای دهد. این نوع دیگ بخار است که تقریباً در تمام لوکوموتیوهای بخار استفاده می شود. منبع گرما در داخل کوره یا کوره ای قرار دارد که برای حفظ دمای سطح گرمایش در زیر نقطه جوش باید به طور دائمی توسط آب نگه داشته شود.

کوره را می توان در یک انتهای لوله آتش قرار داد که مسیر گازهای داغ را طولانی می کند ، بنابراین سطح گرمایش را افزایش می دهد که با ایجاد جهت معکوس گازها از طریق یک لوله موازی دوم یا یک دسته لوله های متعدد ، می تواند افزایش یابد. دیگ بخار دو طرفه یا برگشتی) ؛ متناوباً ممکن است گازها در امتداد کناره ها و سپس در زیر دیگ بخار از طریق دودکش (دیگ بخار ۳ گذرگاه) گرفته شود. در مورد یک دیگ بخار از نوع لوکوموتیو ، یک بشکه دیگ بخار از کوره آتش سوزی گسترش می یابد و گازهای داغ از یک دسته لوله های آتش در داخل بشکه عبور می کنند.

که سطح گرمایش را در مقایسه با یک لوله بسیار افزایش می دهد و انتقال حرارت را بیشتر بهبود می بخشد. دیگهای بخار لوله معمولاً میزان تولید بخار نسبتاً پایینی دارند ، اما ظرفیت ذخیره بخار بالایی دارند. دیگهای بخار لوله عمدتا سوخت جامد را می سوزانند ، اما به راحتی با انواع مایع یا گاز سازگار هستند. دیگهای بخار لوله ای ممکن است به عنوان دیگهای نوع “اسکاچ مارین” یا “دریایی” نیز شناخته شوند.

دیگ لوله آب

در این نوع ، لوله های پر از آب در تعدادی پیکربندی احتمالی در داخل کوره چیده شده اند. اغلب لوله های آب طبل های بزرگ را به هم متصل می کنند ، قسمت های پایینی حاوی آب و قسمت های بالای آن بخار و آب است. در موارد دیگر ، مانند دیگ بخار تک لوله ، آب توسط یک پمپ از طریق پی در پی کویل ها گردش می کند. این نوع به طور کلی نرخ تولید بخار بالا را ارائه می دهد ، اما ظرفیت ذخیره سازی کمتری نسبت به موارد فوق دارد. دیگهای لوله آب را می توان برای بهره برداری از هر منبع حرارتی طراحی کرد و عموماً در کاربردهای فشار قوی ترجیح داده می شود.

زیرا آب/بخار فشار قوی در لوله های با قطر کوچک وجود دارد که می توانند فشار را با یک دیوار نازک تر تحمل کنند. این دیگهای بخار معمولاً در محل ساخته می شوند ، تقریباً مربع شکل هستند و می توانند چندین طبقه ارتفاع داشته باشند.

دیگ بخار فلش

دیگ بخار یک نوع دیگ بخار لوله ای است که در آن لوله ها به هم نزدیک هستند و آب از طریق آنها پمپ می شود. یک دیگ بخار فلاش با نوع مولد بخار تک لوله ای که در آن لوله به طور دائمی از آب پر می شود متفاوت است. در یک دیگ بخار ، لوله آنقدر گرم نگه داشته می شود که تغذیه آب به سرعت در بخار جوش داده شده و بیش از حد گرم می شود. دیگهای فلش در قرن نوزدهم در خودروها استفاده می شد و این استفاده تا اوایل قرن ۲۰ ادامه یافت.

طراحی دیگ بخار لوکوموتیو بخار ، از کلاس J راه آهن ویکتوریا

دیگ آتش نشانی با فایر باکس لوله آب

گاهی اوقات دو نوع فوق به روش زیر ترکیب شده اند: جعبه آتش شامل مجموعه ای از لوله های آب است که سیفون های حرارتی نامیده می شوند. سپس گازها از یک دیگ بخار معمولی عبور می کنند. در بسیاری از لوکوموتیوهای مجارستان ، جعبه های لوله آب نصب شده اند [نیاز به ذکر منبع] اما در سایر کشورها موفقیت چندانی نداشته است.

دیگ بخار مقطعی

در دیگ بخار چدنی مقطعی ، که گاهی اوقات “دیگ بخار گوشت خوک” نامیده می شود ، آب در قسمتهای چدنی وجود دارد.

ایمنی

برای تعریف و ایمن سازی دیگهای بخار ، برخی از سازمانهای تخصصی حرفه ای مانند انجمن مهندسان مکانیک آمریکا (ASME) استانداردها و کدهای مقررات را تدوین می کنند. به عنوان مثال ، کد دیگ بخار و فشار کشتی ASME استانداردی است که طیف وسیعی از قوانین و دستورالعمل ها را برای اطمینان از مطابقت دیگهای بخار و سایر مخازن تحت فشار با استانداردهای ایمنی ، ایمنی و طراحی ارائه می دهد.

از نظر تاریخی ، دیگهای بخار به دلیل درک نادرست از اصول مهندسی ، منبع بسیاری از صدمات جدی و تخریب اموال بودند. پوسته های نازک و شکننده فلزی می توانند پاره شوند ، در حالی که درزهای ضعیف جوش داده شده یا پرچ شده ممکن است باز شوند و منجر به فوران شدید بخار تحت فشار شود. وقتی آب به بخار تبدیل می شود.

بیش از ۱۰۰۰ برابر حجم اولیه خود منبسط می شود و با سرعت بیش از ۱۰۰ کیلومتر در ساعت (۶۲ مایل در ساعت) از لوله های بخار عبور می کند. به همین دلیل ، بخار یک روش کارآمد برای انتقال انرژی و گرما در اطراف یک محل از یک دیگ بخار مرکزی به محل مورد نیاز است.

اما بدون تصفیه آب مناسب دیگ بخار ، یک کارخانه تولید بخار از تشکیل و خوردگی مقیاس رنج می برد. در بهترین حالت ، این امر هزینه های انرژی را افزایش می دهد و می تواند منجر به کیفیت نامناسب بخار ، کاهش کارایی ، عمر کمتر گیاه و عملکرد غیرقابل اعتماد شود. در بدترین حالت ، می تواند منجر به شکست فاجعه بار و از دست دادن زندگی شود.

لوله های دیگ بخار خراب شده یا جدا شده نیز می توانند بخار داغ داغ و دود را از ورودی هوا پاشیده و شلیک کنند و آتش نشانانی را که زغال سنگ را در محفظه آتش بارگذاری می کنند مجروح کنند. دیگهای بخار بسیار بزرگ که صدها اسب بخار را برای کارخانه ها به کار می گیرند ، می توانند کل ساختمانها را تخریب کنند.

دیگهای بخار آب که از دست رفته و اجازه دارند بجوشانند ، می تواند بسیار خطرناک باشد. اگر آب تغذیه به داخل دیگ بخار خالی ارسال شود ، آبشار کوچک آب ورودی در تماس با پوسته فلزی فوق گرم شده بلافاصله می جوشد و منجر به انفجاری شدید می شود که حتی توسط دریچه های بخار ایمنی قابل کنترل نیست.

تخلیه دیگ بخار همچنین می تواند در صورت بروز نشتی در خطوط تامین بخار رخ دهد که بزرگتر از منبع تغذیه است. حلقه هارتفورد در سال ۱۹۱۹ توسط شرکت بازرسی و بیمه دیگ بخار هارتفورد به عنوان روشی برای جلوگیری از بروز این وضعیت و در نتیجه کاهش خسارت بیمه آنها اختراع شد.

دیگ بخار فوق گرم شده

وقتی آب جوشانده می شود ، بخار اشباع می شود که به آن “بخار مرطوب” نیز می گویند. بخار اشباع ، در حالی که بیشتر از بخار آب تشکیل شده است ، مقداری آب بدون تبخیر را به شکل قطرات حمل می کند. بخار اشباع شده برای اهداف زیادی مانند پخت و پز ، گرمایش و سرویس بهداشتی مفید است ، اما وقتی انتظار می رود که بخار انرژی را به ماشین آلات منتقل کند ، مانند سیستم محرک کشتی یا “حرکت” لوکوموتیو بخار ، مطلوب نیست. این به این دلیل است که دمای اجتناب ناپذیر و/یا از دست دادن فشاری که هنگام حرکت بخار از دیگ بخار به ماشین آلات رخ می دهد ، باعث ایجاد تراکم می شود.

در نتیجه آب مایع به داخل ماشین منتقل می شود. آب وارد شده در بخار ممکن است به پره های توربین آسیب برساند یا در مورد موتور بخار رفت و برگشتی ، ممکن است به دلیل قفل هیدرواستاتیک آسیب مکانیکی جدی ایجاد کند.

دیگهای بخار فوق داغ ، آب را تبخیر می کنند و سپس بخار را در یک سوپر بخاری گرم می کنند و باعث می شود دمای بخار تخلیه شده در فشار کار دیگ بخار به طور قابل توجهی بالاتر از دمای جوش باشد. از آنجا که “بخار خشک” حاصله بسیار داغتر از مقدار مورد نیاز برای ماندن در حالت بخار است ، هیچ آب قابل تبخیر قابل توجهی را در بر نخواهد داشت.

همچنین ، فشار بخار بالاتر از بخار اشباع امکان پذیر است ، و بخار را قادر به حمل انرژی بیشتر می کند. گرچه گرمای بیش از حد انرژی بیشتری به بخار به صورت گرما می افزاید ، اما هیچ تاثیری بر فشار ندارد ، که این میزان بر اساس میزان خروج بخار از دیگ بخار و تنظیمات فشار سوپاپ های ایمنی تعیین می شود.

مصرف سوخت مورد نیاز برای تولید بخار فوق داغ بیشتر از میزان مورد نیاز برای تولید حجم معادل بخار اشباع است. با این حال ، بهره وری کلی انرژی کارخانه بخار (ترکیبی از دیگ بخار ، سوپر بخاری ، لوله کشی و ماشین آلات) به طور کلی به اندازه کافی بهبود می یابد تا بیشتر از میزان مصرف سوخت را جبران کند.

عملکرد سوپر بخاری شبیه به کویل های موجود در یک واحد تهویه مطبوع است ، اگرچه برای اهداف متفاوتی است. لوله های بخار از طریق مسیر دودکش در کوره دیگ بخار هدایت می شوند ، ناحیه ای که درجه حرارت آن معمولاً بین ۱۳۰۰ تا ۱۶۰۰ درجه سانتیگراد (۲۳۷۲ و ۲۹۱۲ درجه فارنهایت) است. برخی از سوپر بخاری ها از نوع تابشی هستند.

که همانطور که از نامش پیداست ، گرما را با تابش جذب می کنند. برخی دیگر از نوع همرفتی هستند که گرما را از سیال جذب می کنند. برخی ترکیبی از دو نوع هستند. از طریق هر دو روش ، گرمای شدید در مسیر گاز دودکش لوله های بخار سوپرهیتر و بخار داخل را نیز گرم می کند.

طراحی هر کارخانه بخار فوق گرم با توجه به درجه حرارت و فشار زیاد کار ، چندین چالش مهندسی را ایجاد می کند. یکی از ملاحظات ، معرفی آب تغذیه به دیگ بخار است. پمپ مورد استفاده برای شارژ دیگ بخار باید بتواند بر فشار کار دیگ غلبه کند ، در غیر این صورت آب جاری نمی شود. از آنجا که یک دیگ بخار فوق گرم معمولاً با فشار بالا کار می کند ، فشار آب مربوطه باید حتی بیشتر باشد ، این امر مستلزم طراحی قوی تر پمپ است.

نکته دیگر ایمنی است. اگر بخار فشار زیاد و بیش از حد گرم شود اگر ناخواسته از آن خارج شود می تواند بسیار خطرناک باشد. برای درک بهتر دیدگاه خوانندگان ، نیروگاه های بخار مورد استفاده در بسیاری از ناوشکن های نیروی دریایی ایالات متحده که در طول جنگ جهانی دوم ساخته شده بودند با فشار ۶۰۰ psi (4100 کیلو پاسکال ؛ ۴۱ بار) و ۸۵۰ درجه فارنهایت (۴۵۴ درجه سانتیگراد) فوق گرم عمل می کردند. در صورت پارگی شدید سیستم ، خطری که همواره در یک کشتی جنگی در طول نبرد وجود دارد ، انتشار انرژی عظیمی از بخار داغ فرار که به بیش از ۱۶۰۰ برابر حجم محدود خود گسترش می یابد.

معادل یک انفجار فاجعه بار است. اثرات ناشی از انتشار بخار در یک فضای محدود ، مانند موتورخانه کشتی ، تشدید می شود. همچنین اگر فردی بخواهد در مسیر خروج بخار قدم بگذارد ، نشت های کوچکی که در نقطه نشت قابل مشاهده نیستند ، می تواند کشنده باشد. از این رو طراحان تلاش می کنند تا اجزای جابجایی بخار سیستم را تا حد ممکن برای حفظ یکپارچگی به آنها بدهند. روشهای ویژه اتصال لوله های بخار با یکدیگر برای جلوگیری از نشت استفاده می شود ، در سیستم های فشار بسیار بالا از اتصالات جوش داده شده برای جلوگیری از مشکلات نشتی اتصالات رزوه ای یا واشر استفاده می شود.

مولد بخار فوق بحرانی

ژنراتورهای فوق بحرانی بخار اغلب برای تولید نیروی الکتریکی استفاده می شوند. آنها با فشار فوق بحرانی کار می کنند. برخلاف “دیگ بخار فوق بحرانی” ، یک ژنراتور بخار فوق بحرانی با چنان فشار بالایی (بیش از ۳۲۰۰ psi یا ۲۲ مگاپاسکال) کار می کند که تلاطم فیزیکی که مشخصه جوش است متوقف می شود. مایع نه مایع است و نه گاز ، بلکه سیال فوق بحرانی است. هیچ حباب بخار در آب ایجاد نمی شود ، زیرا فشار بالاتر از نقطه فشار بحرانی است که در آن حباب های بخار می توانند تشکیل شوند.

همانطور که سیال در مراحل توربین گسترش می یابد ، حالت ترمودینامیکی آن به زیر نقطه بحرانی می رسد زیرا توربین را می چرخاند و ژنراتور الکتریکی را که در نهایت قدرت از آن خارج می شود ، می چرخاند. مایع در آن نقطه ممکن است ترکیبی از بخار و قطرات مایع باشد که به کندانسور منتقل می شود. این منجر به مصرف سوخت کمی کمتر و در نتیجه تولید گازهای گلخانه ای کمتر می شود. اصطلاح “دیگ بخار” نباید برای ژنراتور بخار فشار فوق بحرانی استفاده شود ، زیرا “جوش” در این دستگاه رخ نمی دهد.

تجهیزات جانبی

اتصالات و لوازم جانبی دیگ بخار

برای کنترل فشار بخار در دیگ بخار ، فشارهای عصبی را فشار دهید. بویلرها عموماً دارای ۲ یا ۳ دستگاه فشارسنج هستند: یک فشارسنج با تنظیم مجدد دستی ، که با تنظیم حد بالای فشار بخار ، یک فشارسنج عملیاتی ، که هنگام نگه داشتن دیگ بخار برای کنترل فشار کنترل می شود و برای دیگهای مجهز به مشعل تعدیل کننده ، به عنوان ایمنی عمل می کند. ، یک فشارسنج تعدیل کننده که میزان آتش را کنترل می کند.

سوپاپ ایمنی: برای کاهش فشار و جلوگیری از انفجار احتمالی دیگ بخار استفاده می شود.

شاخص های سطح آب: آنها سطح مایع موجود در دیگ بخار را که به عنوان شیشه دید ، آب سنج یا ستون آب نیز شناخته می شود به اپراتور نشان می دهند.

دریچه های ضربه ای پایین: وسیله ای برای حذف ذرات جامد که متراکم شده و در کف دیگ بخار قرار دارند ، فراهم می کند. همانطور که از نامش پیداست ، این شیر معمولاً مستقیماً در پایین دیگ بخار قرار دارد و گهگاه باز می شود تا از فشار دیگ بخار برای بیرون راندن این ذرات استفاده شود.

سوپاپ باد مداوم: این اجازه می دهد تا مقدار کمی آب به طور مداوم خارج شود. هدف آن جلوگیری از اشباع شدن آب دیگ بخار با نمکهای محلول است. اشباع شدن منجر به کف شدن و انتقال قطرات آب با بخار می شود – وضعیتی که به نام پرایمینگ شناخته می شود. Blowdown همچنین اغلب برای نظارت بر شیمی آب دیگ بخار استفاده می شود.

تریکاک: نوعی سوپاپ است که اغلب برای بررسی دستی سطح مایع در مخزن استفاده می شود. بیشتر در دیگ آب یافت می شود.

مخزن فلاش: ضربه با فشار بالا وارد این مخزن می شود که بخار می تواند با خیال راحت “چشمک بزند” و در یک سیستم کم فشار استفاده شود یا در حالی که فشار باد محیط برای تخلیه جریان می یابد به جو منتقل شود.

انفجار خودکار/سیستم بازیابی مداوم حرارت: این سیستم به دیگ بخار اجازه می دهد تا فقط در مواقعی که آب آرایش به دیگ بخار جریان دارد ، دچار انفجار شود و بدین ترتیب حداکثر مقدار حرارت ممکن را از بادگیری به آب آرایش منتقل کند. عموماً نیازی به فلاش تانک نیست زیرا بادگیری تخلیه شده نزدیک به دمای آب آرایش است.

سوراخ های دستی: آنها صفحات فولادی هستند که در دهانه های “سربرگ” نصب شده اند تا امکان بازرسی و نصب لوله ها و بازرسی سطوح داخلی را فراهم کنند.

داخلی درام بخار ، مجموعه ای از صفحه نمایش ، اسکرابر و قوطی ها (جدا کننده های سیکلون).

قطع آب کم: یک وسیله مکانیکی (معمولاً سوئیچ شناور) یا الکترود با کلید ایمنی است که برای خاموش کردن مشعل یا خاموش کردن سوخت به دیگ بخار استفاده می شود تا از کارکردن آب پس از پایین آمدن آب جلوگیری شود. نقطه. اگر یک دیگ بخار خشک شود (بدون آب در آن بسوزد) می تواند باعث پارگی یا خرابی فاجعه بار شود.

خط تخلیه سطحی: وسیله ای برای از بین بردن فوم یا سایر مواد سبک غیر قابل تراکم که تمایل به شناور شدن بر روی آب داخل دیگ بخار دارند ، فراهم می کند.

پمپ گردشی: طوری طراحی شده است که آب را پس از خروج مقداری از حرارت به دیگ بخار منتقل می کند.

شیر بازرسی یا شیر کلاک: شیر توقفی بدون بازگشت در خط تغذیه آب. این ممکن است در کنار دیگ بخار ، درست زیر سطح آب ، یا بالای دیگ بخار نصب شود.

تغذیه بالا: در این طرح برای تزریق آب خوراک ، آب به بالای دیگ بخار تغذیه می شود. این می تواند خستگی دیگ بخار ناشی از تنش حرارتی را کاهش دهد. با پاشیدن آب تغذیه بر روی یک سری سینی ها ، آب به سرعت گرم می شود و این می تواند رسوبات آهکی را کاهش دهد.

لوله ها یا بسته نرم افزاری Desuperheater: مجموعه ای از لوله ها یا دسته ای از لوله ها در درام آب یا درام بخار طراحی شده برای خنک کردن بخار فوق داغ ، به منظور تامین تجهیزات کمکی که نیازی به بخار خشک ندارند یا ممکن است آسیب ببینند.

خط تزریق شیمیایی: اتصال برای افزودن مواد شیمیایی برای کنترل pH آب خوراک.

لوازم جانبی بخار

شیر اصلی توقف بخار:

تله های بخار:

سوپاپ اصلی/توقف بخار: در تأسیسات متعدد دیگ بخار استفاده می شود.

لوازم جانبی احتراق

سیستم روغن سوخت: بخاری های نفت کوره

سیستم گاز:

سیستم زغال سنگ:

سایر اقلام ضروری

فشار سنج:

پمپ های تغذیه:

پلاگین قابل استفاده:

عایق کاری و عقب ماندگی ؛

بازرسان ضمیمه فشارسنج را آزمایش می کنند:

پلاک نام:

پلاک ثبت نام:

پیش نویس:

یک دیگ بخار سوختی باید هوا را برای اکسیداسیون سوخت خود تامین کند. دیگهای بخار اولیه این جریان هوا یا خروجی را از طریق عمل جابجایی طبیعی در دودکش متصل به خروجی محفظه احتراق تأمین می کردند. از آنجا که چگالی گاز دودکش گرم شده نسبت به هوای اطراف دیگ بخار کمتر است ، گاز دودکش در دودکش بالا می رود و هوای متراکم و تازه را به داخل محفظه احتراق می کشاند.

بیشتر دیگهای بخار مدرن بیشتر به پیش نویس طبیعی بستگی دارند. این به این دلیل است که پیش نویس طبیعی تحت شرایط خارجی هوا و دمای گازهای خروجی از کوره و همچنین ارتفاع دودکش قرار دارد. همه این عوامل دستیابی به پیش نویس مناسب را دشوار می کند و بنابراین تجهیزات پیش نویس مکانیکی را بسیار قابل اعتماد و مقرون به صرفه می کند.

انواع پیش نویس را می توان به پیش نویس القایی تقسیم کرد ، جایی که گازهای خروجی از دیگ بخار خارج می شوند. پیش نویس اجباری ، جایی که هوای تازه به دیگ بخار وارد می شود. و پیش نویس متوازن ، که در آن هر دو اثر استفاده می شود. کشش طبیعی از طریق استفاده از دودکش نوعی کشش القایی است. پیش نویس مکانیکی می تواند القاء ، اجباری یا متعادل شود.

دو نوع پیش نویس مکانیکی وجود دارد. اولین مورد استفاده از جت بخار است. جت بخار که در جهت جریان گازهای دودکش قرار دارد ، گازهای دودکش را به داخل پشته وارد می کند و باعث می شود سرعت گازهای دودکش بیشتر شود و جریان کلی در کوره را افزایش دهد. این روش در لوکوموتیوهای بخار که نمی توانست دودکش بلندی داشته باشد رایج بود. روش دوم این است که به سادگی از یک بادکش القایی (فن فن) استفاده کنید که گازهای دودکش را از کوره خارج کرده و گازهای خروجی را به سمت پشته بالا می آورد. تقریباً همه کوره های پیش نویس القایی با فشار کمی منفی کار می کنند.

پیش نویس اجباری مکانیکی با استفاده از یک فن که هوا را به محفظه احتراق مجبور می کند ، ارائه می شود. هوا اغلب از طریق بخاری هوا عبور می کند. که همانطور که از نامش پیداست ، هوای ورودی به کوره را گرم می کند تا کارایی کلی دیگ بخار را افزایش دهد. از دمپرها برای کنترل مقدار هوای ورودی به کوره استفاده می شود. کوره های اجباری معمولاً فشار مثبت دارند.

پیش نویس متوازن با استفاده از هر دو پیش نویس القایی و اجباری به دست می آید. این امر در مورد دیگهای بزرگتر که گازهای دودکش مجبورند مسافت زیادی را از طریق بسیاری از گذرگاههای دیگ بخار طی کنند ، رایج است. فن کششی القایی در ارتباط با فن کشش اجباری کار می کند که اجازه می دهد فشار کوره کمی زیر اتمسفریک حفظ شود.