جریان هوای مناسب برای کمپرسور چیست؟ قیمت کمپرسور اسکرال به چه عواملی بستگی دارد؟ پارامترهای مهم در انتخاب بلوئر مناسب ساخت دستگاه وکیوم خانگی + چگونه پمپ وکیوم بسازیم ؟ معرفی انواع پمپ باد بر حسب عملکرد انواع پمپ هیدرولیک آیا نیازی به نصب تابلو برق تایمر دار برای کمپرسور …

Read More »آیا نیازی به نصب تابلو برق تایمر دار برای کمپرسور هوا است؟

آیا نیازی به نصب تابلو برق تایمر دار برای کمپرسور هوا است؟ قیمت کمپرسور اسکرال به چه عواملی بستگی دارد؟ پارامترهای مهم در انتخاب بلوئر مناسب ساخت دستگاه وکیوم خانگی + چگونه پمپ وکیوم بسازیم ؟ معرفی انواع پمپ باد بر حسب عملکرد انواع پمپ هیدرولیک آیا نیازی به نصب …

Read More »قیمت کمپرسور اسکرال به چه عواملی بستگی دارد؟

قیمت کمپرسور اسکرال به چه عواملی بستگی دارد؟ قیمت کمپرسور اسکرال به چه عواملی بستگی دارد؟ پارامترهای مهم در انتخاب بلوئر مناسب ساخت دستگاه وکیوم خانگی + چگونه پمپ وکیوم بسازیم ؟ معرفی انواع پمپ باد بر حسب عملکرد انواع پمپ هیدرولیک آیا نیازی به نصب تابلو برق تایمر دار …

Read More »بررسی تفاوت بلوئر و کمپرسور

بررسی تفاوت بلوئر و کمپرسور نشتی هوا در کمپرسورهای باد چگونه است و چطور کنترل میشود؟ آشنایی با انواع کمپرسور گریز از مرکز تفاوت پمپ باد دستی و برقی خانگی در چیست و کدام را بخریم؟ پمپ شعاعی چیست و چه کاربردی دارد؟ ۶ تا از مهم ترین و رایج …

Read More »کمپرسور سردخانه چیست + آشنایی با تمامی جزئیات موتور سردخانه

کمپرسور سردخانه چیست + آشنایی با تمامی جزئیات موتور سردخانه نشتی هوا در کمپرسورهای باد چگونه است و چطور کنترل میشود؟ آشنایی با انواع کمپرسور گریز از مرکز تفاوت پمپ باد دستی و برقی خانگی در چیست و کدام را بخریم؟ پمپ شعاعی چیست و چه کاربردی دارد؟ ۶ تا …

Read More »راهنمای انتخاب کمپرسور صنعتی

راهنمای انتخاب کمپرسور صنعتی نشتی هوا در کمپرسورهای باد چگونه است و چطور کنترل میشود؟ آشنایی با انواع کمپرسور گریز از مرکز تفاوت پمپ باد دستی و برقی خانگی در چیست و کدام را بخریم؟ پمپ شعاعی چیست و چه کاربردی دارد؟ ۶ تا از مهم ترین و رایج ترین …

Read More »۶ تا از مهم ترین و رایج ترین مشکلات کمپرسور اسکرو

۶ تا از مهم ترین و رایج ترین مشکلات کمپرسور اسکرو نشتی هوا در کمپرسورهای باد چگونه است و چطور کنترل میشود؟ آشنایی با انواع کمپرسور گریز از مرکز تفاوت پمپ باد دستی و برقی خانگی در چیست و کدام را بخریم؟ پمپ شعاعی چیست و چه کاربردی دارد؟ ۶ …

Read More »آشنایی با انواع کمپرسور گریز از مرکز

آشنایی با انواع کمپرسور گریز از مرکز نشتی هوا در کمپرسورهای باد چگونه است و چطور کنترل میشود؟ آشنایی با انواع کمپرسور گریز از مرکز تفاوت پمپ باد دستی و برقی خانگی در چیست و کدام را بخریم؟ پمپ شعاعی چیست و چه کاربردی دارد؟ ۶ تا از مهم ترین …

Read More »نشتی هوا در کمپرسورهای باد چگونه است و چطور کنترل میشود؟

نشتی هوا در کمپرسورهای باد چگونه است و چطور کنترل میشود؟ نشتی هوا در کمپرسورهای باد چگونه است و چطور کنترل میشود؟ آشنایی با انواع کمپرسور گریز از مرکز تفاوت پمپ باد دستی و برقی خانگی در چیست و کدام را بخریم؟ پمپ شعاعی چیست و چه کاربردی دارد؟ ۶ …

Read More »کمپرسور جابجایی مثبت چیست و چه عملکردی دارد؟

کمپرسور جابجایی مثبت چیست و چه عملکردی دارد؟ بررسی کامل انواع قطعات بلوئر هوا هوای فشرده کمپرسور باد به چه روشی محاسبه می شود؟ بلوئر هوا در پرورش آبزیان چه کاربردی دارد ؟ فرق بین پمپ و کمپرسور در چه چیزی می باشد؟ کمپرسور پیستونی چیست + بررسی مزایا و …

Read More »کمپرسور پنوماتیک چیست + ۰ تا ۱۰۰ سیستم پنوماتیک

کمپرسور پنوماتیک چیست + ۰ تا ۱۰۰ سیستم پنوماتیک بررسی کامل انواع قطعات بلوئر هوا هوای فشرده کمپرسور باد به چه روشی محاسبه می شود؟ بلوئر هوا در پرورش آبزیان چه کاربردی دارد ؟ فرق بین پمپ و کمپرسور در چه چیزی می باشد؟ کمپرسور پیستونی چیست + بررسی مزایا …

Read More »آشنایی با کمپرسور اسکرال

آشنایی با کمپرسور اسکرال بررسی کامل انواع قطعات بلوئر هوا هوای فشرده کمپرسور باد به چه روشی محاسبه می شود؟ بلوئر هوا در پرورش آبزیان چه کاربردی دارد ؟ فرق بین پمپ و کمپرسور در چه چیزی می باشد؟ کمپرسور پیستونی چیست + بررسی مزایا و قطعات این دستگاه آشنایی …

Read More »کمپرسور پیستونی چیست + بررسی مزایا و قطعات این دستگاه

کمپرسور پیستونی چیست + بررسی مزایا و قطعات این دستگاه بررسی کامل انواع قطعات بلوئر هوا هوای فشرده کمپرسور باد به چه روشی محاسبه می شود؟ بلوئر هوا در پرورش آبزیان چه کاربردی دارد ؟ فرق بین پمپ و کمپرسور در چه چیزی می باشد؟ کمپرسور پیستونی چیست + بررسی …

Read More »فرق بین پمپ و کمپرسور در چه چیزی می باشد؟

فرق بین پمپ و کمپرسور در چه چیزی می باشد؟ بررسی کامل انواع قطعات بلوئر هوا هوای فشرده کمپرسور باد به چه روشی محاسبه می شود؟ بلوئر هوا در پرورش آبزیان چه کاربردی دارد ؟ فرق بین پمپ و کمپرسور در چه چیزی می باشد؟ کمپرسور پیستونی چیست + بررسی …

Read More »هوای فشرده کمپرسور باد به چه روشی محاسبه می شود؟

هوای فشرده کمپرسور باد به چه روشی محاسبه می شود؟ بررسی کامل انواع قطعات بلوئر هوا هوای فشرده کمپرسور باد به چه روشی محاسبه می شود؟ بلوئر هوا در پرورش آبزیان چه کاربردی دارد ؟ فرق بین پمپ و کمپرسور در چه چیزی می باشد؟ کمپرسور پیستونی چیست + بررسی …

Read More »درایر در کمپرسور هوا چه وظیفهای را انجام می دهد؟

درایر در کمپرسور هوا چه وظیفهای را انجام می دهد؟ درایر در کمپرسور هوا وظیفه حذف رطوبت از هوای فشرده را بر عهده دارد. این کار با کاهش دمای هوای فشرده و تبدیل بخار آب به مایع و سپس حذف آن از طریق سیستم تخلیه (اتو درین) انجام میشود. درایرها بر اساس عملکردشان …

Read More »معرفی انواع کمپرسور اسکرو و کاربردهای آنها

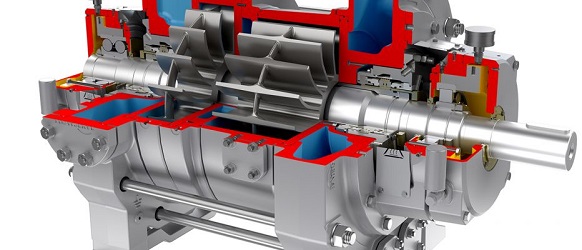

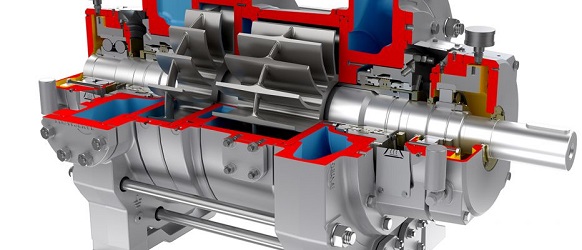

معرفی انواع کمپرسور اسکرو و کاربردهای آنها کمپرسورهای اسکرو، دستگاههایی هستند که با استفاده از دو روتور مارپیچی، هوا را فشرده میکنند و در صنایع مختلف کاربرد دارند. این کمپرسورها به دو دسته اصلی روغنی و بدون روغن (اویل فری) تقسیم میشوند و هر کدام کاربردهای خاص خود را دارند. کمپرسورهای اسکرو …

Read More »معرفی بهترین کمپرسور برای صنعت نساجی و پوشاک کدام است؟

معرفی بهترین کمپرسور برای صنعت نساجی و پوشاک کدام است؟ بهترین کمپرسور برای صنعت نساجی و پوشاک، کمپرسور اسکرو است. این نوع کمپرسور به دلیل قابلیت کارکرد ۲۴ ساعته، صدای کم، و توانایی تولید هوای فشرده با کیفیت بالا، برای استفاده در این صنعت که نیاز به هوای فشرده مداوم و با …

Read More »تفاوتهای کمپرسور اسکرو بدون روغن و روغنی

تفاوتهای کمپرسور اسکرو بدون روغن و روغنی کمپرسورهای اسکرو روغنی و بدون روغن از نظر عملکرد و کاربرد با یکدیگر تفاوت دارند. کمپرسورهای روغنی برای تولید هوای فشرده از روغن استفاده میکنند، در حالی که کمپرسورهای بدون روغن از روغن استفاده نمیکنند و در عوض از روشهای دیگری برای خنککاری و روانکاری …

Read More »آشنایی و بررسی کامل انواع قطعات کمپرسور هوا

آشنایی و بررسی کامل انواع قطعات کمپرسور هوا قطعات کمپرسور هوا بسته به نوع کمپرسور (پیستونی، اسکرو و غیره) و کاربرد آن متفاوت هستند، اما به طور کلی شامل اجزای اصلی زیر می باشند: موتور، واحد هواساز، مخزن ذخیره هوا، فیلتر هوا، شیر تخلیه، سوپاپ اطمینان و گیج فشار. هر یک از …

Read More »معرفی و آشنایی با کمپرسور اسکرو روغنی

معرفی و آشنایی با کمپرسور اسکرو روغنی کمپرسور اسکرو روغنی، نوعی کمپرسور جابجایی مثبت است که برای فشردهسازی هوا یا گاز از دو روتور مارپیچی (اسکرو) استفاده میکند. در این نوع کمپرسور، روغن به طور مداوم برای خنککاری، روانکاری و آببندی قطعات متحرک تزریق میشود. روغن تزریق شده سپس از هوا جدا شده، …

Read More »کاربردهای کمپرسور هوا دیزلی و نحوه کار آن به چه صورتی است؟

کاربردهای کمپرسور هوا دیزلی و نحوه کار آن به چه صورتی است؟ کمپرسور هوا دیزلی نوعی کمپرسور است که از موتور دیزلی برای فشردهسازی هوا استفاده میکند. این کمپرسورها در صنایع مختلفی کاربرد دارند، از جمله معادن، ساخت و ساز، صنایع دریایی و ریلی، و همچنین در ساخت تجهیزات نظامی و …

Read More »همه چیز در مورد کمپرسور اسکرو تسمه ای

همه چیز در مورد کمپرسور اسکرو تسمه ای کمپرسور اسکرو تسمهای نوعی کمپرسور هوا است که در آن انتقال نیرو از الکتروموتور به واحد هواساز (Airend) از طریق تسمه و پولی انجام میشود. این نوع کمپرسور به دلیل راندمان بالا در انتقال نیرو، قابلیت به کارگیری واحدهای هواساز بزرگتر و همچنین …

Read More »کمپرسور فشار قوی چیست؟

کمپرسور فشار قوی چیست؟ کمپرسور سانتریفیوژ هوا (یا کمپرسور گریز از مرکز) نوعی از کمپرسورهای دینامیکی است که برای فشردهسازی هوا یا گازها استفاده میشود. این کمپرسورها با استفاده از نیروی گریز از مرکز، انرژی جنبشی هوا را به انرژی پتانسیل تبدیل میکنند و فشار آن را افزایش میدهند. نحوه …

Read More »کمپرسور سانتریفیوژ هوا چیست؟

کمپرسور سانتریفیوژ هوا چیست؟ کمپرسور سانتریفیوژ هوا (یا کمپرسور گریز از مرکز) نوعی از کمپرسورهای دینامیکی است که برای فشردهسازی هوا یا گازها استفاده میشود. این کمپرسورها با استفاده از نیروی گریز از مرکز، انرژی جنبشی هوا را به انرژی پتانسیل تبدیل میکنند و فشار آن را افزایش میدهند. نحوه …

Read More »بررسی مهمترین تفاوت کمپرسور اسکرو و پیستونی به زبان ساده

بررسی مهمترین تفاوت کمپرسور اسکرو و پیستونی به زبان ساده تفاوتهای مهم بین کمپرسور اسکرو و پیستونی به زبان ساده به شرح زیر است: نحوه عملکرد کمپرسور اسکرو: از دو روتور مارپیچی استفاده میکند که با چرخش هماهنگ، هوا را فشرده میکنند. این طراحی باعث ایجاد یک جریان هوای مداوم …

Read More »بهترین پیستوله رنگ برای نقاشی + راهنمای خرید کمپرسور رنگ

بهترین پیستوله رنگ برای نقاشی + راهنمای خرید کمپرسور رنگ بهترین پیستوله رنگ برای نقاشی و راهنمای خرید کمپرسور رنگ به شرح زیر است: بهترین پیستوله رنگ برای نقاشی پیستوله ساتا مدل H827: ویژگیها: نازل ۱.۴ میلیمتری، توان موتور ۶۵۰ وات، ظرفیت مخزن ۶۰۰ سیسی، سه تنظیم. مزایا: ساختار ارگونومیک، …

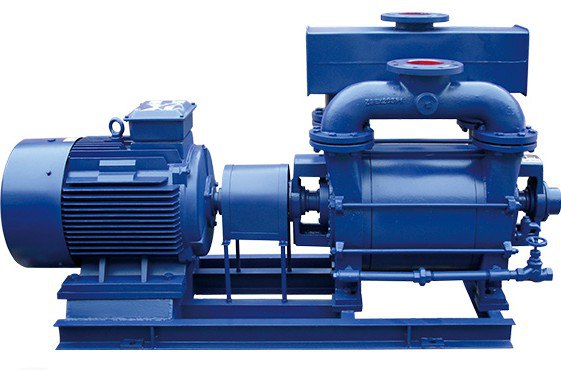

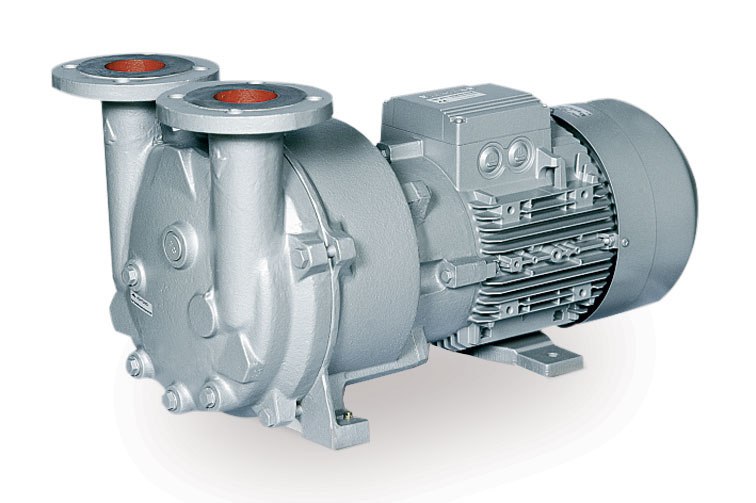

Read More »پمپ وکیوم کولر گازی

پمپ وکیوم کولر گازی پمپ وکیوم کولر گازی یک دستگاه ضروری در نصب و تعمیر کولرهای گازی است که برای تخلیه هوا و رطوبت از سیستم خنککننده استفاده میشود. این پمپها به ایجاد خلاء در مدار سرمایش کمک میکنند تا قبل از تزریق مبرد، سیستم کاملاً پاک و عاری از …

Read More »معرفی انواع کمپرسور هوا برای صنایع کشاورزی، دامپروری و شیلات

معرفی انواع کمپرسور هوا برای صنایع کشاورزی، دامپروری و شیلات در صنایع کشاورزی، دامپروری و شیلات، از کمپرسورهای هوا برای کاربردهای مختلفی استفاده میشود. در ادامه، به برخی از انواع کمپرسورهای هوا که در این صنایع به کار میروند، اشاره میشود: انواع کمپرسورهای هوا برای صنایع کشاورزی، دامپروری و شیلات …

Read More »معرفی بهترین کمپرسور خانگی

معرفی بهترین کمپرسور خانگی بهترین کمپرسورهای خانگی معمولاً بر اساس نیازهای خاص و محیط استفاده انتخاب میشوند. در ادامه، به برخی از بهترین کمپرسورهای خانگی اشاره میشود: بهترین کمپرسورهای خانگی پمپ باد ۱۰ لیتری سایلنت: ویژگیها: بدون صدا و لرزش، مصرف برق بهینه، توان موتور ¼ اسب بخار، جا به …

Read More »انتخاب بهترین فیلتر کمپرسور باد

انتخاب بهترین فیلتر کمپرسور باد انتخاب بهترین فیلتر کمپرسور باد به عوامل مختلفی بستگی دارد، از جمله نوع کمپرسور، شرایط محیطی و نیازهای خاص صنعتی. در ادامه، به برخی از نکات مهم در انتخاب فیلتر مناسب اشاره میشود: نکات مهم در انتخاب فیلتر کمپرسور باد نوع فیلتر: فیلتر هوا: برای …

Read More »راه های کاهش صدای کمپرسور هوا

راه های کاهش صدای کمپرسور هوا کاهش صدای کمپرسور هوا میتواند با استفاده از روشهای مختلفی انجام شود. در ادامه، به برخی از موثرترین روشها اشاره میشود: روشهای کاهش صدای کمپرسور هوا استفاده از محفظه صداگیر: محصور کردن کمپرسور در یک محفظه عایق صدا، یکی از موثرترین روشها برای کاهش …

Read More »روغن کمپرسور اسکرو

روغن کمپرسور اسکرو روغن کمپرسور اسکرو نوعی روانکننده تخصصی است که برای کمپرسورهای اسکرو روغنی استفاده میشود. این روغنها به دلیل نقش حیاتی در روانکاری و خنککاری قطعات داخلی کمپرسور، از اهمیت زیادی برخوردار هستند. در ادامه، به برخی از ویژگیها و انواع روغنهای کمپرسور اسکرو اشاره میشود: ویژگیهای روغن …

Read More »مزایای استفاده از بلوئر

مزایای استفاده از بلوئر مزایای استفاده از بلوئر به شرح زیر است: راندمان بالا و هزینه کم: بلوئرها به دلیل داشتن تجهیزات کمتر و برخی مدلهای بدون روغن، هزینههای نگهداری و تعمیرات کمتری دارند. این امر آنها را به گزینهای اقتصادی برای صنایع مختلف تبدیل میکند. تولید دبی بالا و …

Read More »دلایل لرزش کمپرسور باد

دلایل لرزش کمپرسور باد لرزش کمپرسور باد میتواند به دلایل مختلفی ایجاد شود که در ادامه به برخی از مهمترین آنها اشاره میشود: دلایل لرزش کمپرسور باد عدم تعادل (Imbalance): توزیع نامتعادل جرم در قطعات چرخشی مانند روتور یا پولی میتواند باعث لرزش شود. این مشکل ممکن است به دلیل …

Read More »کمپرسور هوا در بیمارستان ها چه نقشی دارند؟

کمپرسور هوا در بیمارستان ها چه نقشی دارند؟ کمپرسورهای هوا در بیمارستانها نقش حیاتی دارند و در بخشهای مختلفی از این مراکز بهداشتی استفاده میشوند. در ادامه، به برخی از مهمترین کاربردهای کمپرسور هوا در بیمارستانها اشاره میشود: کاربردهای کمپرسور هوا در بیمارستانها اتاق عمل و مراقبتهای ویژه: کمک به …

Read More »معرفی ۱۰ نکته برای انتخاب بهترین کمپرسور هوا

معرفی ۱۰ نکته برای انتخاب بهترین کمپرسور هوا انتخاب بهترین کمپرسور هوا برای نیازهای مختلف صنعتی یا خانگی، مستلزم در نظر گرفتن چندین عامل مهم است. در ادامه، به ۱۰ نکته کلیدی برای انتخاب کمپرسور هوای مناسب اشاره میشود: ۱۰ نکته برای انتخاب بهترین کمپرسور هوا تعیین نیازهای خود: قبل …

Read More »مهمترین نکات تعمیر و نگهداری کمپرسور باد

مهمترین نکات تعمیر و نگهداری کمپرسور باد تعمیر و نگهداری منظم کمپرسور باد برای اطمینان از کارایی و طول عمر آن بسیار مهم است. در ادامه، به مهمترین نکات در این زمینه اشاره میشود: نکات مهم در تعمیر و نگهداری کمپرسور باد تخلیه رطوبت از مخزن اهمیت تخلیه: رطوبت موجود …

Read More »نکات خرید کمپرسور دست دوم

نکات خرید کمپرسور دست دوم هنگام خرید کمپرسور دست دوم، توجه به چند نکته مهم میتواند به شما کمک کند تا یک دستگاه کارآمد و با دوام انتخاب کنید. در ادامه، به برخی از مهمترین نکات در خرید کمپرسور دست دوم اشاره میشود: نکات مهم در خرید کمپرسور دست دوم …

Read More »کمپرسور دو مرحله ای چیست؟

کمپرسور دو مرحله ای چیست؟ کمپرسور دو مرحلهای (Dual-Stage Compressor) نوعی از کمپرسور است که فرآیند فشردهسازی هوا یا گاز را در دو مرحله انجام میدهد. این طراحی به افزایش فشار نهایی و بهبود راندمان دستگاه کمک میکند. در ادامه، به نحوه عملکرد و مزایای این کمپرسورها پرداخته میشود: نحوه …

Read More »معرفی انواع کمپرسور دندانپزشکی

معرفی انواع کمپرسور دندانپزشکی کمپرسورهای دندانپزشکی برای تأمین هوای فشرده تمیز و خشک در مطبهای دندانپزشکی استفاده میشوند. این کمپرسورها انواع مختلفی دارند که هرکدام ویژگیها و کاربردهای خاص خود را دارند. در ادامه، به معرفی انواع اصلی کمپرسورهای دندانپزشکی پرداخته میشود: انواع کمپرسورهای دندانپزشکی کمپرسور بدون روغن (Oil-Free) ویژگیها: …

Read More »آنچه در مورد چرخه وظیفه کمپرسور هوا باید بدانید

آنچه در مورد چرخه وظیفه کمپرسور هوا باید بدانید چرخه وظیفه (Duty Cycle) کمپرسور هوا به درصد زمانی اشاره دارد که کمپرسور در یک دوره زمانی مشخص میتواند به طور فعال کار کند و هوای فشرده تولید کند، پیش از اینکه نیاز به استراحت برای خنک شدن داشته باشد. این …

Read More »بررسی تفاوت کمپرسور اسکرال و اسکرو از جنبههای مختلف

بررسی تفاوت کمپرسور اسکرال و اسکرو از جنبههای مختلف کمپرسورهای اسکرال و اسکرو دو نوع پرکاربرد در صنعت هستند که هرکدام مزایا و معایب خاص خود را دارند. تفاوتهای کلیدی این دو دستگاه را میتوان در ساختار، عملکرد، کاربرد و ویژگیهای فنی بررسی کرد. ساختار و طراحی کمپرسور اسکرال از …

Read More »رطوبت گیر کمپرسور باد چیست + نحوه نصب رطوبت گیر پمپ باد

رطوبت گیر کمپرسور باد چیست + نحوه نصب رطوبت گیر پمپ باد رطوبت گیر کمپرسور باد یک دستگاه مهم در سیستمهای هوای فشرده است که وظیفه دارد رطوبت موجود در هوای فشرده شده توسط کمپرسور را حذف کند. این کار به افزایش کارایی و طول عمر تجهیزات پنوماتیک کمک میکند. …

Read More »آشنایی با انواع کمپرسور صنعتی و کاربردهای هرکدام

آشنایی با انواع کمپرسور صنعتی و کاربردهای هرکدام کمپرسورهای صنعتی به دو دسته اصلی دینامیکی و جابجایی مثبت تقسیم میشوند. در ادامه، به انواع مختلف کمپرسورهای صنعتی و کاربردهای هر یک اشاره میشود: انواع کمپرسورهای صنعتی کمپرسورهای دینامیکی – کاربرد: این کمپرسورها از انرژی جنبشی گاز برای فشردهسازی …

Read More »کمپرسور یخچال چیست + آشنایی با تمام جوانب موتور یخچال

کمپرسور یخچال چیست + آشنایی با تمام جوانب موتور یخچال کمپرسور یخچال، که به عنوان موتور یخچال نیز شناخته میشود، قلب سیستم سرمایشی یخچال است. این قطعه وظیفه دارد گاز مبرد را فشرده کرده و در مدار سرمایشی یخچال به گردش درآورد. در ادامه، به تمام جوانب موتور یخچال اشاره …

Read More »آشنایی با انواع کمپرسور پیستونی و کاربرد هرکدام آنها

آشنایی با انواع کمپرسور پیستونی و کاربرد هرکدام آنها کمپرسورهای پیستونی یکی از رایجترین و پرکاربردترین انواع کمپرسورها هستند که در صنایع مختلف از جمله تبرید، تهویه مطبوع و صنعتی استفاده میشوند. این کمپرسورها بر اساس طراحی و عملکرد به انواع مختلفی تقسیم میشوند. در ادامه، به برخی از مهمترین …

Read More »آشنایی با شیر تخلیه کمپرسور + انواع و کاربرد هر کدام

آشنایی با شیر تخلیه کمپرسور + انواع و کاربرد هر کدام شیرهای تخلیه کمپرسور به طور کلی برای خارج کردن آب و میعانات جمع شده در مخزن کمپرسور هوا استفاده میشوند. این شیرها به دو دسته اصلی تقسیم میشوند: دستی و اتوماتیک. در ادامه، انواع شیرهای تخلیه کمپرسور و کاربرد …

Read More »مشکلات کمپرسور باد + علت روغن دادن کمپرسور باد و داغ کردن آن

مشکلات کمپرسور باد + علت روغن دادن کمپرسور باد و داغ کردن آن کمپرسورهای باد به دلیل استفاده گسترده در صنایع مختلف، ممکن است با مشکلاتی مواجه شوند. در ادامه، به برخی از رایجترین مشکلات کمپرسورهای باد، علل آنها و راه حلها اشاره میشود: مشکلات رایج کمپرسور باد …

Read More »نگهداری کمپرسور اسکرو روتاری چگونه با نگهداری کمپرسور اسکرو روتاری طول عمر آن را افزایش دهیم؟

نگهداری کمپرسور اسکرو روتاری چگونه با نگهداری کمپرسور اسکرو روتاری طول عمر آن را افزایش دهیم؟ نگهداری کمپرسور اسکرو روتاری به دلیل سادگی اجزای داخلی نسبتاً آسان است، اما برای اطمینان از کارایی و طول عمر بیشتر، برنامههای منظم نگهداری ضروری است. در ادامه، نکات مهم در نگهداری از کمپرسور …

Read More »روش مناسب برای اندازه گیری کمپرسور هوا چیست؟

روش مناسب برای اندازه گیری کمپرسور هوا چیست؟ اندازهگیری ظرفیت کمپرسور هوا به روشهای مختلفی انجام میشود که انتخاب روش مناسب بستگی به دقت مورد نیاز و شرایط محیطی دارد. در ادامه، چند روش مناسب برای اندازهگیری ظرفیت کمپرسور هوا توضیح داده شده است: ۱. استفاده از فلومتر – سنسور …

Read More »راهنمای انتخاب کمپرسور هوای روتاری دوار

راهنمای انتخاب کمپرسور هوای روتاری دوار انتخاب کمپرسور هوای روتاری دوار نیازمند توجه به چندین عامل کلیدی است که بر اساس نیازهای خاص شما تعیین میشوند. در ادامه، مهمترین نکات برای انتخاب این نوع کمپرسور آورده شده است: ۱. نوع کمپرسور کمپرسورهای روتاری دوار در دو نوع اصلی موجود هستند: …

Read More »دوام کمپرسور هوا را فراموش نکنید

دوام کمپرسور هوا را فراموش نکنید دوام کمپرسور هوا به عوامل مختلفی از جمله نوع کمپرسور، نگهداری و تعمیرات منظم، و شرایط استفاده بستگی دارد. در ادامه به برخی از نکات مهم در مورد دوام کمپرسورهای هوا اشاره میشود: نکات مهم در مورد دوام کمپرسور هوا نوع کمپرسور: …

Read More »بررسی کیفیت کمپرسور های هوا

بررسی کیفیت کمپرسور های هوا کیفیت کمپرسورهای هوا به چندین عامل مهم بستگی دارد که در ادامه به برخی از آنها اشاره میشود: عوامل کیفیت در کمپرسورهای هوا استانداردهای کیفیت هوای فشرده: – ISO 8573-1:2010: این استاندارد کیفیت هوای فشرده را بر اساس میزان ذرات، نقطه شبنم و …

Read More »هنگام انتخاب کمپرسورهای هوا به چه مشخصاتی دقت شود؟

هنگام انتخاب کمپرسورهای هوا به چه مشخصاتی دقت شود؟ هنگام انتخاب کمپرسورهای هوا، به چندین مشخصه مهم باید توجه کرد تا بتوانید کمپرسوری متناسب با نیازهای خود انتخاب کنید. در ادامه به برخی از این مشخصات اشاره میشود: مشخصات مهم در انتخاب کمپرسور هوا فشار کاری و …

Read More »کمپرسورهای هوا صنعتی

کمپرسورهای هوا صنعتی کمپرسورهای هوای صنعتی به عنوان تجهیزات مهم در صنایع مختلف، برای تولید هوای فشرده مورد استفاده قرار میگیرند. این کمپرسورها به دو دسته اصلی دینامیکی و جابهجایی مثبت تقسیم میشوند. در ادامه به برخی از انواع کمپرسورهای صنعتی اشاره میشود: انواع کمپرسورهای صنعتی کمپرسورهای دینامیکی …

Read More »کمپرسورهای اسکرو هوا بدون روغن چگونه کار میکنند؟

کمپرسورهای اسکرو هوا بدون روغن چگونه کار میکنند؟ کمپرسورهای اسکرو هوا بدون روغن، که به عنوان کمپرسورهای اویل فری شناخته میشوند، به گونهای طراحی شدهاند که در فرآیند فشردهسازی هوا، بدون استفاده از روغن عمل میکنند. این ویژگی باعث میشود که هوای خروجی کاملاً پاک و بدون آلودگی باشد، که …

Read More »تشخیص قدرت کمپرسور انجام میشود؟ اسب بخار در کمپرسور چیست

تشخیص قدرت کمپرسور انجام میشود؟ اسب بخار در کمپرسور چیست تشخیص قدرت کمپرسور انجام میشود؟ اسب بخار در کمپرسور چیست رگلاتور کمپرسور چیست ؟ آشنایی کامل با تنظیم کننده کمپرسور اهمیت گشتاور لحظه ای مورد نیاز در انتخاب سرو موتور انواع ژنراتور و توان آن ها در کاربرد های مختلف …

Read More »رگلاتور کمپرسور چیست ؟ آشنایی کامل با تنظیم کننده کمپرسور

رگلاتور کمپرسور چیست ؟ آشنایی کامل با تنظیم کننده کمپرسور تشخیص قدرت کمپرسور انجام میشود؟ اسب بخار در کمپرسور چیست رگلاتور کمپرسور چیست ؟ آشنایی کامل با تنظیم کننده کمپرسور اهمیت گشتاور لحظه ای مورد نیاز در انتخاب سرو موتور انواع ژنراتور و توان آن ها در کاربرد های مختلف …

Read More »درباره کمپرسور با سرعت متغیر بیشتر بدانید

درباره کمپرسور با سرعت متغیر بیشتر بدانید مبانی کارکرد سیستمهای پمپاژ مهمترین نکات نصب لوله کشی کمپرسور کمپرسورهای پنجهای را بیشتر بشناسید معرفی پمپهای لوب روتاری آشنایی با دمنده های احیا کننده نکاتی در مورد کمپرسور هوای فشرده با کانال جانبی تفاوت فنهای محوری و گریز از مرکز سانتریفیوژ اشتباهات …

Read More »نکاتی در مورد کمپرسور هوای فشرده با کانال جانبی

نکاتی در مورد کمپرسور هوای فشرده با کانال جانبی مبانی کارکرد سیستمهای پمپاژ مهمترین نکات نصب لوله کشی کمپرسور کمپرسورهای پنجهای را بیشتر بشناسید معرفی پمپهای لوب روتاری آشنایی با دمنده های احیا کننده نکاتی در مورد کمپرسور هوای فشرده با کانال جانبی تفاوت فنهای محوری و گریز از مرکز …

Read More »کمپرسورهای پنجهای را بیشتر بشناسید

کمپرسورهای پنجهای را بیشتر بشناسید مبانی کارکرد سیستمهای پمپاژ مهمترین نکات نصب لوله کشی کمپرسور کمپرسورهای پنجهای را بیشتر بشناسید معرفی پمپهای لوب روتاری آشنایی با دمنده های احیا کننده نکاتی در مورد کمپرسور هوای فشرده با کانال جانبی تفاوت فنهای محوری و گریز از مرکز سانتریفیوژ اشتباهات رایج در …

Read More »مهمترین نکات نصب لوله کشی کمپرسور

مهمترین نکات نصب لوله کشی کمپرسور مبانی کارکرد سیستمهای پمپاژ مهمترین نکات نصب لوله کشی کمپرسور کمپرسورهای پنجهای را بیشتر بشناسید معرفی پمپهای لوب روتاری آشنایی با دمنده های احیا کننده نکاتی در مورد کمپرسور هوای فشرده با کانال جانبی تفاوت فنهای محوری و گریز از مرکز سانتریفیوژ اشتباهات رایج …

Read More »آشنایی با کاربرد کمپرسورهای اسکرو

آشنایی با کاربرد کمپرسورهای اسکرو انواع بلوئر هوا چیست و کاربرد آنها چگونه است؟ دسته بندی کمپرسور هوا ۷ فاکتور مهم برای خرید بهترین روغن کمپرسور سوالاتی که پیش از خرید کمپرسور هوا باید بدانید روتس بلوئر چیست + ۰ تا ۱۰۰ آشنایی با بلوئر روتس آنچه درباره کمپرسور تیغه …

Read More »روشهای ایزوله کردن ارتعاش کمپرسورهای هوا

روشهای ایزوله کردن ارتعاش کمپرسورهای هوا انواع بلوئر هوا چیست و کاربرد آنها چگونه است؟ دسته بندی کمپرسور هوا ۷ فاکتور مهم برای خرید بهترین روغن کمپرسور سوالاتی که پیش از خرید کمپرسور هوا باید بدانید روتس بلوئر چیست + ۰ تا ۱۰۰ آشنایی با بلوئر روتس آنچه درباره کمپرسور …

Read More »آنچه درباره کمپرسور تیغه ای باید بدانید

آنچه درباره کمپرسور تیغه ای باید بدانید انواع بلوئر هوا چیست و کاربرد آنها چگونه است؟ دسته بندی کمپرسور هوا ۷ فاکتور مهم برای خرید بهترین روغن کمپرسور سوالاتی که پیش از خرید کمپرسور هوا باید بدانید روتس بلوئر چیست + ۰ تا ۱۰۰ آشنایی با بلوئر روتس آنچه درباره …

Read More »سوالاتی که پیش از خرید کمپرسور هوا باید بدانید

سوالاتی که پیش از خرید کمپرسور هوا باید بدانید انواع بلوئر هوا چیست و کاربرد آنها چگونه است؟ دسته بندی کمپرسور هوا ۷ فاکتور مهم برای خرید بهترین روغن کمپرسور سوالاتی که پیش از خرید کمپرسور هوا باید بدانید روتس بلوئر چیست + ۰ تا ۱۰۰ آشنایی با بلوئر روتس …

Read More »۷ فاکتور مهم برای خرید بهترین روغن کمپرسور

۷ فاکتور مهم برای خرید بهترین روغن کمپرسور انواع بلوئر هوا چیست و کاربرد آنها چگونه است؟ دسته بندی کمپرسور هوا ۷ فاکتور مهم برای خرید بهترین روغن کمپرسور سوالاتی که پیش از خرید کمپرسور هوا باید بدانید روتس بلوئر چیست + ۰ تا ۱۰۰ آشنایی با بلوئر روتس آنچه …

Read More »دسته بندی کمپرسور هوا

دسته بندی کمپرسور هوا انواع بلوئر هوا چیست و کاربرد آنها چگونه است؟ دسته بندی کمپرسور هوا ۷ فاکتور مهم برای خرید بهترین روغن کمپرسور سوالاتی که پیش از خرید کمپرسور هوا باید بدانید روتس بلوئر چیست + ۰ تا ۱۰۰ آشنایی با بلوئر روتس آنچه درباره کمپرسور تیغه ای …

Read More »انواع کمپرسورهای هوا و ویژگی آنها

انواع کمپرسورهای هوا و ویژگی آنها کمپرسورهای هوا انواع مختلفی دارند که هر کدام با ویژگیهای خاص خود برای کاربردهای متنوعی مناسب هستند. به طور کلی، کمپرسورها به دو دسته اصلی جابهجایی مثبت و دینامیکی تقسیم میشوند. کمپرسورهای جابهجایی مثبت با کاهش حجم هوا، فشار آن را افزایش میدهند و شامل کمپرسورهای رفت …

Read More »کمپرسور و آشنایی با انواع کمپرسور هوای فشرده

کمپرسور و آشنایی با انواع کمپرسور هوای فشرده پمپ وکیوم ریچله ساخت کشور آلمان الکتروموتور عمودی چیست و چه کاربردی دارد نوار نقاله یا دستگاه تسمه نقاله و انواع آن دوزینگ پمپ و عملکرد دوزینگ در صنایع مختلف شیر اطمینان چیست و چگونه کار می کند کمپرسور و آشنایی با …

Read More »تعمیرات و قطعات کمپرسور بیتزر

تعمیرات و قطعات کمپرسور بیتزر

Read More »تعمیر موتور یخچال | تعمیر کمپرسور یخچال | تعمیر موتور ساید بای ساید

تعمیر موتور یخچال | تعمیر کمپرسور یخچال | تعمیر موتور ساید بای ساید

Read More »تعمیر کمپرسور یخچال | تعویض کمپرسور یخچال

تعمیر کمپرسور یخچال | تعویض کمپرسور یخچال

Read More »تعمیر کمپرسور پیستونی تعمیر کمپرسور پیستونی تعمیر کمپرسور پیستونی اطلس کوپکو تعمیر کمپرسور CNG

تعمیر کمپرسور پیستونی تعمیر کمپرسور پیستونی تعمیر کمپرسور پیستونی اطلس کوپکو تعمیر کمپرسور CNG

Read More »عیب یابی کمپرسور هوا

عیب یابی کمپرسور هوا

Read More »کمپرسور ساید چنل

[av_textblock size=” av-medium-font-size=” av-small-font-size=” av-mini-font-size=” font_color=” color=” id=” custom_class=” av_uid=’av-mbr3qy3s’ admin_preview_bg=”] کمپرسور ساید چنل کمپرسور ساید چنل یا بلوئر ساید چنل، یک نوع پمپ صنعتی است که برای انتقال هوا یا گاز با فشار بالا به کار میرود. این دستگاه، هم به عنوان دمنده هوا (بلوئر هوا) و هم به عنوان مکنده …

Read More »