پمپ خلا شیردوشی، فلسفه وجود دستگاه شیردوش

یکی از قطعات اصلی دستگاه شیردوش که سازندگان شیردوش ثابت و شیردوش سیار بر روی کیفیت آن تاکید می کنند، میزان تولید خلا در دقیقه و ثابت بودن خلا تولیدی در حین کار می باشد. معمولا هر چه ابعاد پمپ وکیوم شیردوشی بزرگ تر باشد، توان تولید خلا آن بالاتر است. بنابراین هر چه دستگاه شیردوش دارای تعداد واحد دوشنده بیشتری باشد می بایست از پمپ خلا بزرگتری استفاده نمود و یا تعدادی یونیت خلا را به صورت سری به لوله های وکیوم متصل نمود تا خلا مورد نیاز را تامین نمایند.

پمپ با کیفیت به معنی یکسان بودن شرایط دوشش دام و سلامت سیستم پستانی دام ها می باشد. با این وجود با کیفیت ترین پمپ خلا هم می بایست سالیانه سرویس شود و در صورت استفاده نادرست به سرعت کارایی خود را از دست می دهد. در این نوشتار مواردی در خصوص عملکرد، سرویس و نگهداری پمپ خلا به شما یادآوری می شود.

پمپ خلا از قسمت های زیر تشکیل شده است:

پوسته یا سیلندر قسمت بیرونی و ظاهری پمپ خلا است که وظیفه آن ایجاد محفظه ای برای مکش و دهش هوا می باشد. پوسته علاوه بر طراحی اصولی و علمی می بایست از آلیاژ بسیار مقاوم ساخته شده باشد تا در اثر فشار خلا و حرارت، شکل دایره خود را از دست ندهد و یا ترک نخورد. یکی دیگر از وظایف پوسته خنک کردن پمپ در حال کار می باشد و در صورتیکه این نقش را به خوبی انجام ندهد قطعات داخلی پمپ زودتر از موعد آسیب خواهند دید.

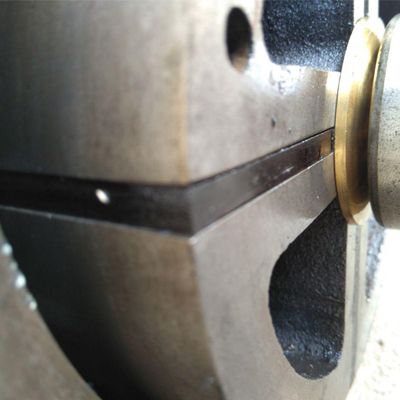

روتور استوانه درون سیلندر است که دارای چهار شیار جهت جایگذاری فیبر یا تیغچه می باشد و توسط موتور در داخل پوسته با سرعت بالا به چرخش در می آید. شفت روتور از دو طرف در داخل بلبرینگ قرار می گیرد. سلامت بلبرینگ ها نقش بسیار مهمی در حرکت صحیح روتور دارد. در غیر اینصورت و به اصطلاح روتور به صورت لنگ می چرخد و به دیواره پمپ و فیبرها آسیب وارد می نماید و پمپ قادر به تولید خلا به اندازه ظرفیت خود نمی باشد.

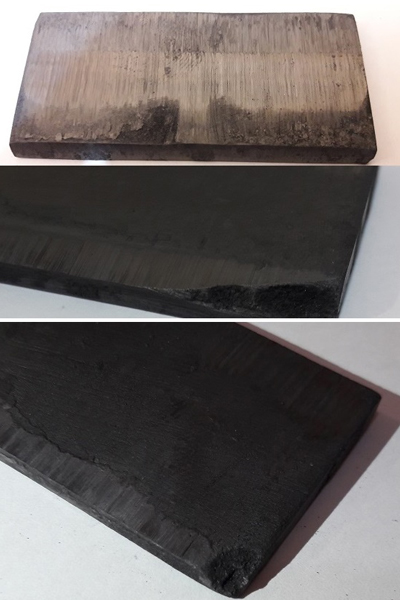

فیبر در داخل شیار روتور قرار می گیرد. با چرخش روتور، هر فیبر از شیار خود خارج می شود و با دیواره داخلی سیلندر مماس می گردد و طی فرایندی هوای مکیده شده را از سیلندر خارج می سازد. فیبر می بایست از موادی تولید شود که روغن پمپ را به خود جذب نکند، تحمل فشار خلا و سرعت بسیار بالا را داشته باشد و در برابر دمای بالا داخل پمپ وکیوم نیز مقاومت نماید.

دو عدد بلبرینگ در دو طرف پمپ که شفت روتور در داخل آن مستقر می شود و وظیفه آن فراهم آوردن امکان چرخش روان و با کمترین اصطکاکِ روتور در داخل سیلندر است.

ورودی و نازل روغن که شیلنگ خارج شده از روغن دان به آن متصل می شود و وظیفه روغن رسانی به داخل سیلندر را به عهده دارد. در صورت گرفتگی داخل نازل یا تراشکاری غیراصولی، روغن رسانی به پمپ به سختی انجام می شود و پمپ خلا آسیب خواهد دید.

اگزوز بر روی خروجی پمپ خلا مستقر می شود و هوای مکیده شده از لوله های شیردوشی را به بیرون از پمپ هدایت می کند. یکی از وظایف اگزوز کاهش صدای پمپ می باشد. پایین بودن کیفیت آن منجر به سوراخ شدن دیواره اگزوز، ایجاد آلودگی صوتی و خروج گاز حاوی روغن از پمپ می باشد.

روغن جمع کن یا سپراتور وظیفه تصفیه هوای خروجی، جدا کردن بخار روغن از هوا و حفظ سلامت محیط زیست را به عهده دارد.

همانطور که می دانید در یک دستگاه هیچ قطعه ای کم اهمیت و بدون استفاده نیست. به این معنی که همواره دلیل منطقی و علمی برای نصب و حضور یک قطعه در دستگاه وجود دارد. از این رو روشن است که هر یک از اجزای فوق به تنهایی وظیفه خاصی در تولید خلا دارند و می بایست از سلامت کامل برخوردار باشند.

سرعت حرکت روتور پمپ خلا شیردوشی، ۱۴۰۰ دور در دقیقه است. این سرعت بیانگر قدرت بالای این وسیله و از طرف دیگر آسیب پذیر بودن آن است.

.jpg)

پمپ خلا در زمان روشن بودن داغ می شود. داغ شدن به معنای منبسط شدن پوسته و روتور به علت حرارت است و پایین بودن کیفیت پوسته و نامناسب بودن آلیاژ پمپ می تواند باعث بروز مشکلاتی برای دامدار شود. مواردی مانند:

- ترک خوردن پوسته پمپ

- گیر کردن روتور به پوسته پمپ و حرکت نکردن آن در آب و هوای سرد زمستان

- نوسان تولید خلا

- استهلاک بالای پمپ خلا

که منجر به اختلال در فرایند دوشش خواهد شد.

یاداور می شود که داغ شدن پمپ امری طبیعی است و در همه انواع پمپ خلا، خروجی هوای پمپ به شدت داغ می شود. سیلندر پمپ در حالت عادی گرد و صیقلی است. داغ شدن پمپ در طول زمان باعث تغییر شکل (دفرمه شدن) دیواره آن و تغییر حالت از گرد به بیضی می گردد. “بیضی شدن” صرفا به منظور درک بهتر از تغییر شکل پوسته است و با چشم قابل تشخیص نیست. آنچه مهم است توجه به این موضوع است که هر چه جنس پوسته پمپ ضعیف تر باشد، این تغییر شکل زودتر رخ خواهد داد و دامدار سریع تر مجبور به سرویس و یا تعویض پمپ خلا شیردوشی خود خواهد شد.

ایجاد خلا با چرخش روتور ایجاد می شود. به این صورت که با شروع گردش روتور، فیبرها از محل خود خارج می شوند و با پوسته داخلی روتور مماس می شوند. تماس بسیار نزدیک فیبر و پوسته و چرخش پمپ با سرعت بالا سبب هدایت و هل دادن هوای داخل پمپ به سمت دریچه تخلیه هوا (اگزوز) می شود. هوای داخل پمپ نیز از طریق لوله های شیردوشی تامین می شود. در واقع پمپ در حال تخلیه هوای داخل لوله ها و ایجاد خلا در ان هاست.

با توضیح بالا اگر فاصله فیبر پمپ خلا با پوسته پمپ از حالت استاندارد بیشتر شود (فیبر به سایز استاندارد نباشد)، اصطلاحا هوا فرار می کند و سطح خلا به میزان مورد نظر نمی رسد. از سوی دیگر وجود هر گونه خراشیدگی بر روی پوسته (به علت تراشکاری نادرست و یا آسیب توسط جسم خارجی) نیز اثر مشابهی دارد. اگر فیبر پمپ کیفیت نامناسبی داشته باشد (برای مثال در اثر جذب روغن متورم شود، زود ساییده شود و لبه های آن در اثر پایین بودن کیفیت شکسته باشد) نمی بایست از پمپ انتظار کارکرد مناسب داشت.

در سرویس کلی پمپ وکیوم چه اصلاحاتی انجام می شود؟

در سرویس اولیه پمپ وکیوم، تنها برخی قطعات مانند فیبر و بلبرینگ تعویض می شوند. اما در سرویس کلی، با تراشکاری پوسته، پمپ دوباره حالت گرد به خود می گیرد. گاهی روتور نیز به دلایلی دارای انحراف می شود و اصطلاحا لنگ می زند. در این وضعیت نیز با تراشکاری، شفت را صاف و زوایای به وجود آمده را اصلاح می کنند.

گرچه برخی، پمپ خلا را در دامداری باز و تعمیر می کنند، اما توجه داشته باشید که سرویس دقیق و اصولی پمپ وکیوم نیاز به تجهیزات مخصوص دارد و بهتر است در محیط کارگاهی انجام پذیرد. مورادی مانند تنظیم فاصله روتور و پوسته، میزان برداشت از پوسته در هنگام خراشیدگی پوسته و صاف کردن شفت موتور در صورت بروز انحنا، مواردی است که انجام آن در محیط دامداری بدون داشتن تجهیزات استاندارد غیر ممکن است.

تعمیراتی مانند تعویض فیبرها و پاکسازی داخل پمپ از آلودگی ها، جز آن دسته از اموری است که سرویس کار شیردوشی می تواند در دامداری انجام دهد.

تعویض فیبر وکیوم

در تمامی انواع پمپ خلا روغنی، قطعه ای به نام فیبر وجود دارد که وظیفه آن لغزیدن بر روی پوسته، بیرون راندن هوا از پمپ و تولید خلا است.

.jpg)

به مرور و با کارکرد دستگاه، این قطعه ساییده می شود. در صورت پایین بودن کیفیت فیبر، تیغه سریع تر از معمول می سوزد و کوتاه می شود و در نتیجه فضای لازم برای تولید خلا، بین روتور و پوسته پمپ ایجاد نمی شود. به تدریج و با بروز این حالت، خلا کمتری تولید می شود و درجه نشانگر خلا (که بعد از پمپ وکیوم تعبیه شده است) دارای نوسان خواهد بود.

اگر فیبر از کیفیت پایینی برخوردار باشد، روغن را جذب می کند و متورم می شود. در این حالت به علت تغییر سایز و ایعاد، فیبر به خوبی بر روی پوسته قرار نمی گیرد و گاه به علت گیر کردن در شیار روتور، در هنگام گردش از محل خود خارج نمی شود و در عمل دیگر خلا تولید نمی گردد.

یکی از علایم نامساعد بودن وضعیت پمپ خلا آن است که با برداشتن دو تا سه خرچنگی در انتهای سالن شیردوشی در زمان دوشش، بقیه خرچنگی ها از پستان جدا می شوند و شیردوشی متوقف می گردد. در این حالت یونیت وکیوم شیردوشی توان جبران خلا از دست رفته را ندارد و می بایست سرویس شود.

تعویض فیبر و ذغال پمپ خلا

گرچه تعویض و سرویس کلیه قطعات شیردوشی می بایست توسط کارشناس خبره انجام پذیرد، با این حال در صورتیکه خود اقدام به تعویض فیبر می نمایید می بایست روش زیر را دنبال کنید.

توجه:

اگر پمپ روغنی است، دارای تیغچه و فیبر می باشد.

اگر پمپ وکیوم از نوع پمپ خشک و بدون روغن می باشد، در این حالت به جای فیبر در داخل شیارهای روتور، ذغال جایگذاری شده است. توجه داشته باشید که بر خلاف فیبر، ذغال بسیار شکننده و حساس است و می بایست با آرامش و دور از ضربه جابجا شود.

- پمپ رو به گونه ای قرار دهید که درب آن به سمت بالا باشد.

- درب پمپ را باز کنید و روتور را به آرامی خارج کنید.

- اگر روتور به آسانی از جای خود خارج نمی شود، با چوب به قسمت پشتی روتور ضربه بزنید تا در جای خود آزاد شود. اکنون روتور را بیرون بیاورید.

- ذغال های قدیمی یا فیبرهای قدیمی را خارج کنید.

- اکنون بررسی کنید که داخل شیارها جسم خارجی و یا فیبر خرد شده وجود نداشته باشد.

- روتور و داخل پوسته را با بنزین یا گازوییل بشویید و دیواره داخل پمپ خلا را از هر گونه جسم خارجی پاکسازی کنید.

- فیبر یا ذغال جدید را جایگذاری کنید. ممکن است فیبرها (در طول و عرض) کمی بزرگتر از سایز شیار باشند. با کاغذ سمباده نرم، به آرامی لبه های اضافی را خارج از پمپ بسایید تا با لبه شیار روتور همسان شو.

- روتور را داخل پوسته قرار دهید و درب پمپ را ببندید. دقت کنید که درب پمپ معمولا دارای زایده ی راهنما جهت قرارگیری در جای درست است.

علت خرابی فیبر:

گاهی شکستگی فیبرها به علت تاب برداشتن شفت روتور می باشد که در این حالت شفت یا محور روتور می بایست تنظیم و اصطلاحا ساعت شود و این کار حتما توسط کارشناس و یا تولیدکننده پمپ انجام می پذیرد. یادآور می شود که تنظیم محور پمپ در دامداری تقریبا غیرممکن است و نیاز به تجهیزات ویژه دارد.

یکی دیگر از علت های خرابی، پایین بودن کیفیت فیبر است. جنس تیغچه می بایست به گونه ای باشد که تحمل دمای بالا را داشته باشد و روغن را به خود جذب نکند.

روغن بی کیفیت نیز ممکن است باعث از بین رفتن فیبر پمپ شود. روغن کاری ضعیف و خنک نشدن پوسته به علت پایین بودن کیفیت روغن، باعث از بین رفتن فیبرها می شود.